在工业装配技术迭代升级的背景下,螺栓过屈服拧紧技术凭借高预紧力、强稳定性的特点,在汽车等行业的关键部件装配中应用愈发广泛。该技术以扭矩转角法为核心,将螺栓拧至屈服点以上、断裂区间以下的塑性区,借助材料应变硬化效应实现紧固效果的升级,成为制造领域中螺纹紧固的重要方案。本文将解析螺栓过屈服拧紧技术的核心逻辑,并详细盘点其应用优势与局限,为工艺选择提供参考。

一、螺栓过屈服拧紧技术的核心本质

螺栓过屈服拧紧并非简单的过度拧紧,而是基于材料力学的精细装配工艺,核心是将螺栓可控地拧入塑性区并利用应变硬化特性,实现螺栓性能与紧固效果的双重提升。

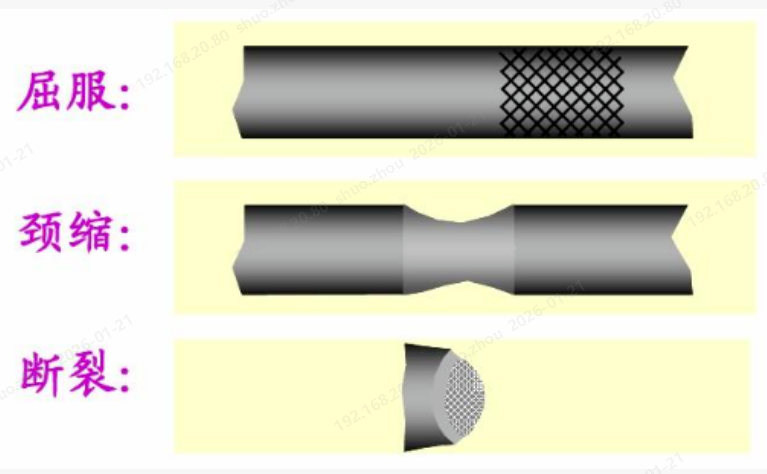

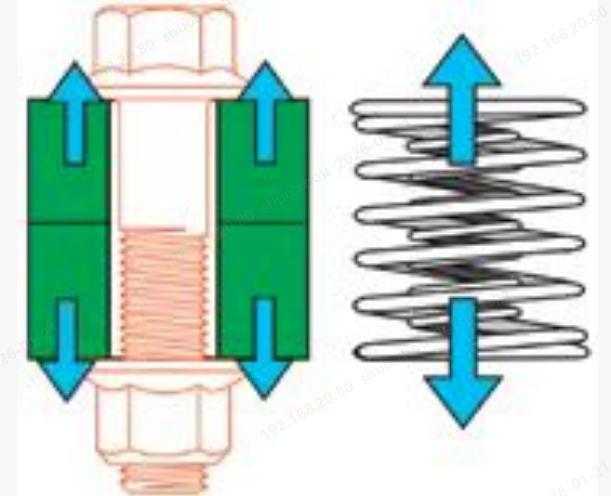

拧紧过程中,螺栓的剪切应力会在作业完成后大幅降低,仅保留轴向正应力,让螺栓能在更高屈服强度状态下承受外载荷;同时碳钢、合金钢螺栓屈服点后存在 5%-15% 的均匀塑性区,通过严格控制拧紧转角,将螺栓总伸长量限定在 2%-4%,可有效规避颈缩、断裂风险。而螺栓进入塑性区后产生的应变硬化效应,能让其屈服强度显著提升,形成 “冷作硬化” 状态,大幅增强连接的稳定性与可靠性。

二、螺栓过屈服拧紧策略的核心优势

(一)预紧力高且稳定性较好

螺栓越过屈服点进入应变硬化阶段后,轴力较传统工艺可提升 30%-50%,且预紧力受润滑、表面粗糙度等因素影响小,仅与螺栓强度相关,同批连接件的预紧力散布可控制在 ±10% 左右,优于传统扭矩法的 ±25%-30%,紧固精度明显提升。

(二)防松抗疲劳性能突出

更高的螺纹副接触压力提升了微振滑移门槛,有效减少高温、交变载荷下的轴力衰减;同时螺栓的均匀塑性变形会在螺纹根部形成有利的残余压应力,延缓疲劳裂纹萌生,使螺栓使用寿命较弹性段拧紧工艺提升 20%-40%。

(三)实现材料利用率最大化

螺栓截面积得到充分利用,在保证夹紧力不变的前提下,可适当减小螺栓直径或降低强度等级,单件螺栓重量能下降 10%-20%,对于汽车底盘、发动机缸盖等关键部件,能达成显著的节材降本效果。

(四)长期夹紧力稳定可靠

塑性变形完成后,螺栓处于冷作硬化状态,蠕变与应力松弛速率远低于弹性段拧紧的螺栓,在高温、热循环等严苛工况下仍能保持稳定的夹紧力,确保连接长期可靠。

三、螺栓过屈服拧紧策略的应用局限

(一)螺栓为一次性使用件

螺栓过屈服拧紧后会产生永久塑性变形,拆卸后螺纹无法恢复至原始屈服点,再次拧紧难以保证紧固效果,重复使用会大幅提升断裂风险,建议更换新品。

(二)对被连接件一致性要求严苛

若连接副存在刚度差、间隙大、平整度不佳等问题,会导致装配角度波动过大,难以设计适配的工艺参数,即便调整门槛扭矩,也会削弱该工艺的技术优势,这类场景更适合传统扭矩法。

(三)工艺与设备投入成本较高

相比传统扭矩法,过屈服拧紧的工艺参数设计更复杂,需通过大量装配试验验证扭矩与转角的合理性;同时拧紧设备需配备高分辨率传感器、伺服装置等,采购成本更高,后续调试与维护也更为繁琐。

(四)应用场景存在明确限制

软连接、螺栓夹持长度小于 1 倍螺栓直径的短螺纹区域、需反复拆卸维修的部件,以及与铝合金、镁合金等低强度母体的连接,均不建议采用该工艺,否则易引发紧固失效或母体损坏。

螺栓过屈服拧紧技术凭借高预紧力、强稳定性、优抗疲劳性等特点,能充分发挥螺栓性能,还可实现节材降本,是汽车底盘、发动机缸盖等关键刚性连接部位的常用装配方案。但该技术也存在一次性使用、对工艺和设备要求高、应用场景受限等问题,实际生产中需结合被连接件特性、工况要求及成本预算综合判断,合理匹配拧紧工艺,才能充分发挥其技术价值。