在自动化生产线中,O 型橡胶圈因材质柔软、表面易吸附的特性,上料时易出现堆叠现象。叠料不仅会导致供料中断、设备卡堵,还会大幅降低生产节拍,成为制约自动化效率的重要瓶颈。柔性供料器凭借针对性的技术设计,通过多维度协同控制,可有效解决这一难题,为易堆叠物料上料提供稳定可靠的解决方案。

一、定量补料控制:从源头避免物料过量堆积

叠料问题的根源往往始于补料环节,过量物料在料盘中堆积,易因挤压、摩擦形成难以分散的堆叠状态。柔性供料器在补料系统设计上,采用 “少量多次” 的定量控制原则,通过物料计数模块与补料触发机制,严格控制单次补料量。

具体而言,系统会根据料盘中实时物料余量自动调整补料频率,当物料减少至设定阈值时,补料机构释放定量物料,确保料盘中始终保持合理的物料存量。这种控制方式既能避免因物料不足导致的供料中断,又能从源头防止过量堆积引发的叠料问题,为后续物料分散奠定基础。

二、自动找频 + 智能稳幅:动态适配实现振散效果

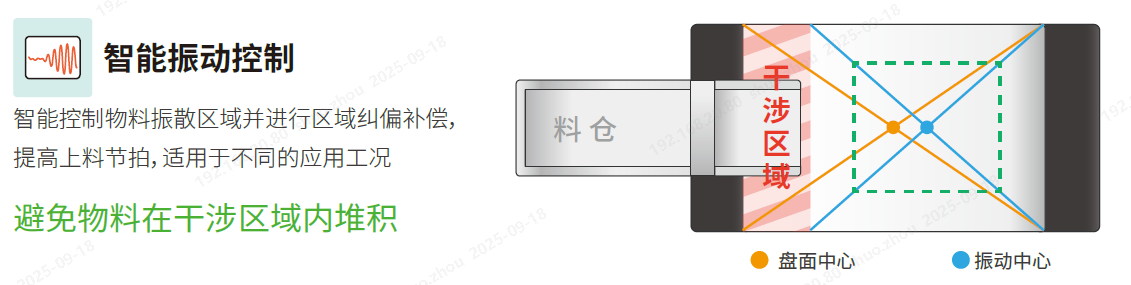

振动参数的适配性是决定物料能否有效振散的核心因素。O 型橡胶圈的重量、弹性系数存在细微差异,固定振动频率与振幅难以适配所有物料状态,易出现部分物料堆叠不散的情况。柔性供料器搭载的 “自动找频” 与 “智能稳幅” 功能,可动态优化振动参数,实现针对性振散。

自动找频功能通过内置传感器实时采集物料振动反馈数据,快速分析并锁定能让物料分散的共振频率,确保振动能量作用于物料;智能稳幅功能则会根据料盘中物料余量的变化,自适应调节振幅大小 —— 当物料较多时适当提升振幅以增强分散力,当物料较少时减小振幅避免过度振动导致物料飞溅。双重功能协同作用,使上料过程中物料始终保持均匀分散状态,从根本上减少叠料产生。

三、防静电料盘选型:解决材质吸附引发的叠料隐患

O 型橡胶圈属于高分子材料,在振动过程中易因摩擦产生静电,静电吸附会导致物料相互粘连,形成紧密堆叠的 “料团”,常规振动难以将其振散。针对这一特性,柔性供料器可搭配专用防静电料盘,从材质层面消除静电吸附隐患。

防静电料盘采用导电性能优异的复合材料制成,能快速将物料产生的静电导入接地系统,有效降低物料表面静电电压。同时,料盘内壁经过特殊处理,减少与橡胶材质的摩擦系数,进一步减少静电产生与物料粘连。通过防静电料盘的应用,可显著降低因材质特性引发的叠料概率,确保物料始终保持独立分散状态。

柔性供料器通过 “定量补料控制 + 自动找频稳幅 + 防静电料盘” 的多维度技术组合,为 O 型橡胶圈等易堆叠物料提供了有效的防叠料解决方案。这一方案不仅能减少上料环节的故障停机时间,提升生产线整体节拍,还能降低人工干预成本,为自动化生产的稳定性与便捷性提供有力支撑。在精细制造、汽车零部件、电子元件等对物料供料精度要求较高的领域,柔性供料器的防叠料技术正成为提升生产效率的关键助力。