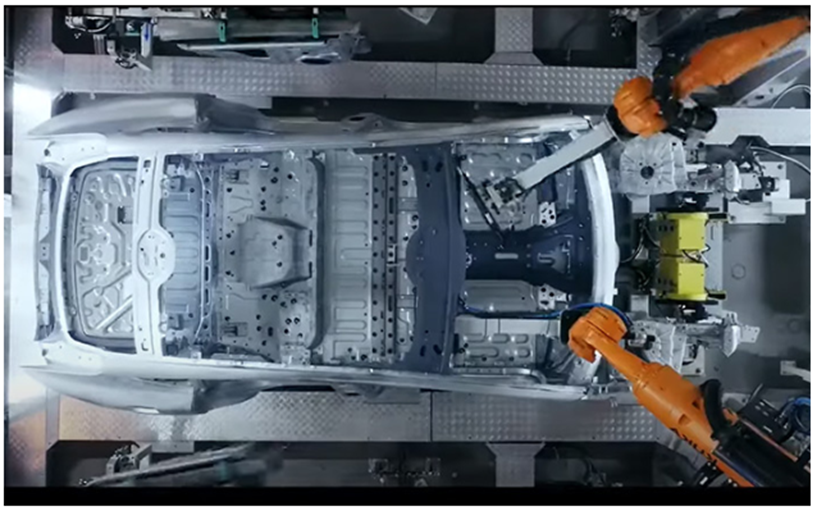

在汽车生产的四大工艺中,汽车白车身焊装是一道关键工序。随着车身轻量化的广泛应用,焊装车间越来越多地采用螺栓拧紧工艺。然而,由于车身零件尺寸大、曲面多,许多零件自身的一致性不足,易导致螺钉孔位存在偏差。这种偏差会导致入孔失败或螺钉歪斜。此外,零件完成焊接后也有可能发生位置偏移,进一步加剧了孔位不准的问题。从而影响装配精度和效率。

传统工业相机定位痛点:

原先主要通过增加工业相机进行重新定位识别来解决问题。虽然平面相机能够有效处理平面定位,但部分螺钉贴合面仍存在空间角度偏差,即贴合面与拧紧轴不垂直,导致扭矩异常报警频发。随着产线生产节拍不断提升,相机拍照所带来的节拍延误弊端进一步凸显,同时也增加了硬件成本。这种方案显然不利于自动拧紧技术在生产线工作站中的广泛应用。因此,传统的相机定位方案虽然能够解决一部分问题,但在装配速度和成本控制上存在一定的局限性。

解决方案:

丹尼克尔浮动拧紧技术的出现,成功地解决了这一问题。该技术是通过外六方吹加吸或者拾取拧紧模组的套筒浮动功能,通过特殊的结构设计,使得套筒在一定范围内具备浮动量,在产品螺纹孔定位不准的情况下,通过套筒的浮动进行自适应调节,从而仍能够将螺栓拧紧到车身的螺纹孔上。

该技术具有以下优势:

提高拧紧成功率

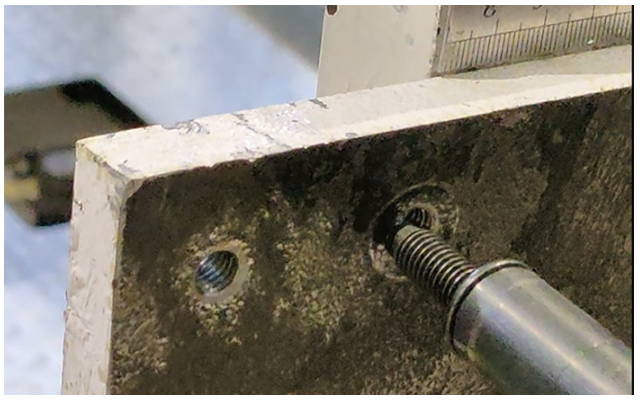

套筒浮动距离可以根据避让长度的变化而变化,允许偏差的范围通常在0.5-2.5mm之内,使螺栓的寻孔能力显著增强,大大提高了螺栓的入孔成功率,还可以克服螺纹副中摩擦力做功与快速旋入阶段重合而导致的拧紧过程中的摩擦力异常,提高拧紧成功率。。

更高的节拍,更低的成本

与传统的相机定位方案相比,浮动拧紧技术不仅在性能上表现优越,且在节拍上也有明显优势。由于不依赖于高精度的视觉系统,浮动拧紧技术可以实现更高的生产效率。此外,由于减少了对精密设备的需求,整体成本得到了有效控制,为企业节省了大量的生产开支,实现降本增效。

在白车身装配中,精确的拧紧过程至关重要,而传统方法往往难以应对尺寸波动和定位误差带来的挑战。丹尼克尔的浮动拧紧技术通过巧妙的套筒设计,在保证精度的同时提高了装配速度,并有效降低了生产成本。此项技术的推广应用无疑为汽车制造业的自动化装配提供了更加可靠和高效的解决方案。