在现代制造业中,扭力批与制造执行系统(MES)的集成是技术创新的一个重要方向。通过这种集成,企业可以实现更高效的生产过程、改善质量控制、增强数据管理和优化资源配置。小编将探讨能对接MES系统的扭力批的优势。

首先能对接MES系统,扭力批应该具备哪些功能呢?

以danikor扭力批为例,小编总结了以下几点:

1. 数据通信能力:

- 扭力电批需要具备数据传输功能,以便将操作数据(如扭矩值、角度、操作时间等)实时发送到MES系统。

- 支持常见的工业通信协议,如TCP/IP、I/O、RS485、Modbus、等,确保与现有MES系统的兼容性。

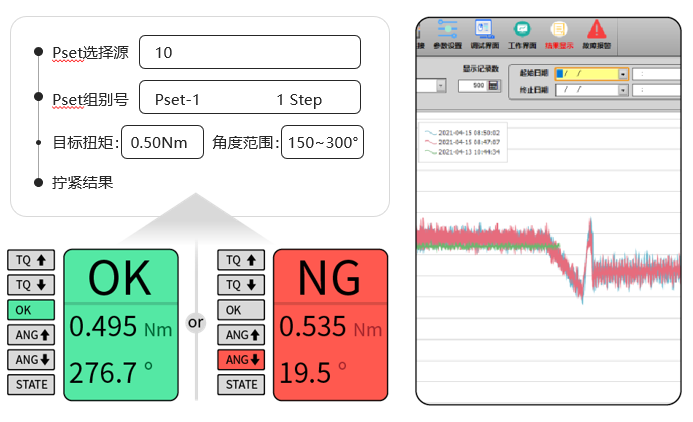

2. 实时反馈和控制:

- 能够根据MES系统的反馈实时调整扭矩设置,确保每个紧固过程都达到预设的标准。

- 可以接收MES系统的即时停止指令,防止过紧或操作错误。

扭矩实时反馈

3. 高精度扭矩和角度控制:

- 提供高精度的扭矩输出,误差范围控制在行业标准之内,通常是±2.5%或更好。

- 能够精确测量并控制旋紧角度,对于需要特定旋紧序列的应用尤为重要。

Danikor传感器式扭力批精度±1.67%

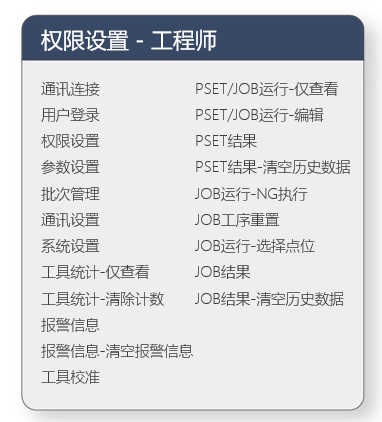

4. 用户认证和操作员管理:

- 支持操作员登录和认证功能,确保只有授权的员工才能使用工具。

- 可以记录每个操作员的使用数据,帮助追踪生产效率和质量控制。

Danikor装配过程权限管理

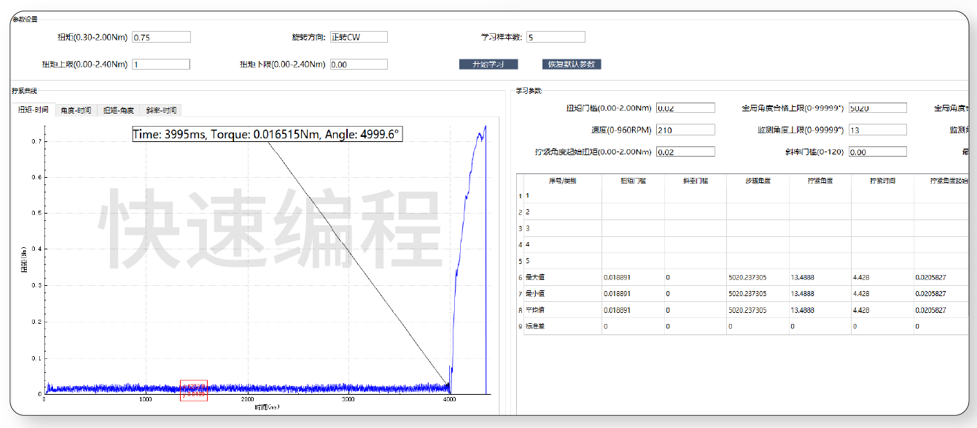

5. 可编程和自定义操作:

- 允许根据不同的生产任务编程不同的扭矩和角度设置。

- 支持创建操作模式,以适应不同的装配要求和规范。

自学习策略编程

6. 数据记录和存储:

- 内置存储功能,能够在无法实时传输数据时暂存操作数据。

- 支持数据回溯和历史记录访问,便于事后分析和问题解决。

那么对接MES系统有什么好处呢?

1、提高生产效率

能对接MES的扭力批通过自动化数据采集和实时反馈机制,大大地提高了生产线的效率。传统的数据记录方法依赖于人工输入,这不仅耗时,还容易出错。自动数据记录确保了数据的准确性和即时性,操作员可以即时获得关于扭矩应用是否达标的反馈,从而快速调整操作,减少生产延误。此外,MES系统可以根据实时数据自动调整生产计划和工序安排,减少机器和人员的空闲时间,提高整体生产线的运行效率。

2、强化质量控制

对接MES的扭力批可以在每一步操作中应用精确的扭矩,确保每个装配环节都严格符合质量标准。MES系统能够实时监控扭矩的应用,自动检测和记录任何偏差,及时发出警告。这种实时监控和自动调整机制显著提高了产品的一致性和可靠性,减少了产品缺陷率,避免了因质量问题导致的昂贵的返工和召回。

3、数据驱动的决策支持

通过整合到MES中,扭力批生成的数据可以用于深入分析和报告,为管理层提供支持决策的重要信息。数据分析可以揭示生产过程中的趋势和模式,识别效率低下的环节,优化资源分配和生产调度。长期积累的数据还可以用来预测设备故障,提前进行维护,避免意外停机对生产的影响。

4、提高透明度和追溯性

对接MES系统的扭力批不仅提供实时数据和反馈,还增加了生产过程的透明度。每一步操作的数据都被精确记录和存储,使得整个生产过程可追溯。这对于需要严格遵守质量和安全规范的行业尤其重要,如航空、汽车和医疗设备制造。追溯性有助于在出现问题时快速定位原因,并采取措施防止未来的发生,同时为客户和监管机构提供必要的透明度。

5、提升客户满意度

通过确保生产过程的高效性和产品质量的一致性,对接MES的扭力批可以提高最终产品的质量,从而直接提升客户满意度。更少的产品缺陷和更快的交付时间使得企业能够更好地满足客户需求,增强客户的忠诚度和市场竞争力。

通过对接MES的扭力批,企业可以更好地利用现代技术优势,实现精细化管理和自动化控制,这不仅提高了操作精度,还提升了整个制造过程的效率和质量。这种集成是向智能制造和工业4.0转型的重要步骤,对于希望在全球市场中保持竞争力的制造企业来说,理解并投资这些技术是非常必要的。通过这种方式,企业不仅能够提高生产效率,还能在质量控制、成本管理和市场响应速度等多个方面实现显著改进。